拼版不合理案例详解

上一节我们讲到 PCB 的拼版是一个至关重要的环节,它不仅影响着产品的生产效率,也直接关系到产品的质量和成本。合理的拼版能够优化生产流程,减少浪费,提高产能。

然而,在实际操作中,由于各种因素的影响,很多工程师的 PCB 拼版存在着不少问题。本文将带您探讨 PCB 拼版中的不合理案例,帮助您深入了解如何优化拼版设计。

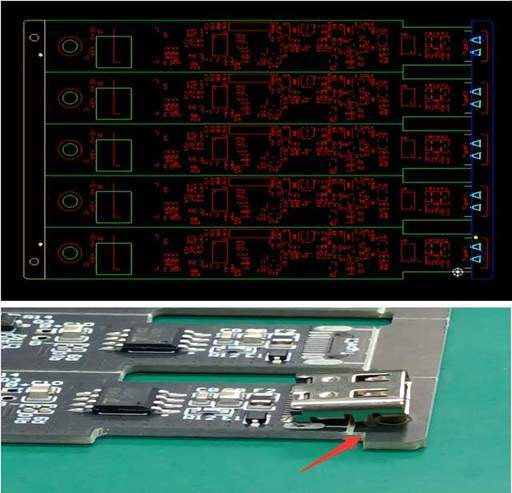

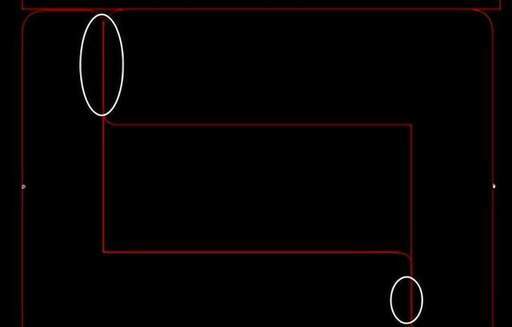

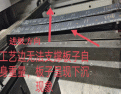

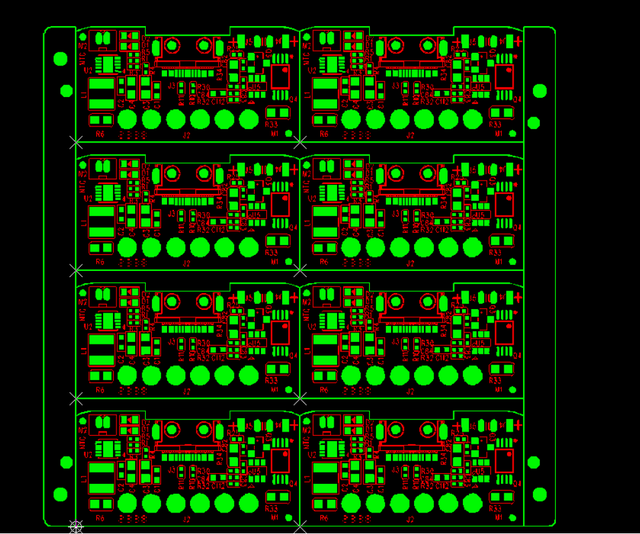

01 超出板边器件处加工艺边

问题描述:在拼版过程中,由于未注意到超出板边的元器件,导致器件处添加了工艺边。这进一步使得 USB 器件无法放置,从而无法进行组装。

造成损失:USB 器件无法放置,可以返工把工艺边铣一个洞,但是会耽误生产周期,浪费成本。

解决办法:在处理设计文件进行拼版时,须留意版边的器件是否超出板外,工艺边可以换个方向。或超出板外的留间距,如果要在超出的器件位置加工艺边,需提前画好铣空线,把工艺边铣空便于组装。

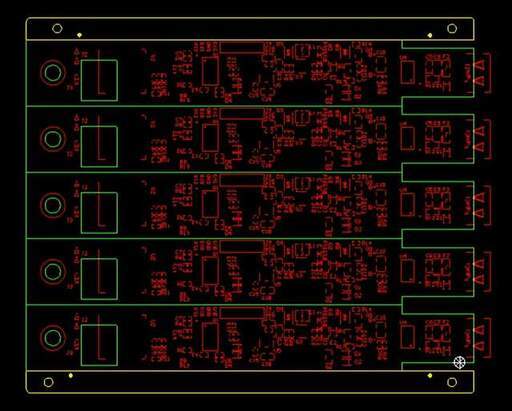

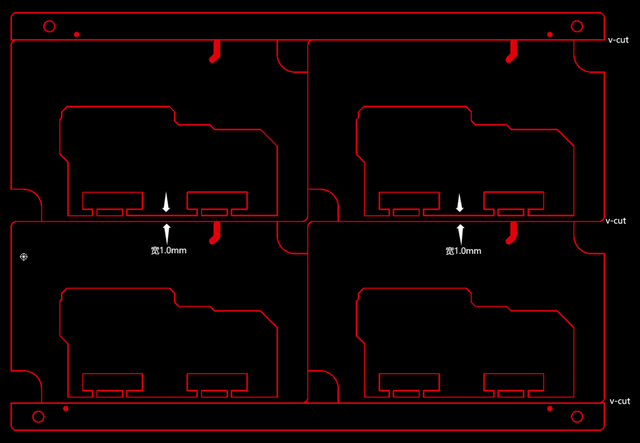

02 板边外设连接器无法组装

问题描述:板边有外设连接器突出版外,拼版时虽然考虑了组装留了间距,但实际间距不够导致无法组装元器件。

造成损失:拼好的板无法组装可以返工,掰开一个一个手工组装焊接,但是会耽误生产周期,浪费成本。

解决办法:在设计拼版时,务必考虑到器件突出板外的情况。为了确保顺利组装,最好倒扣凸出器件位朝外拼版。或预留足够的间距,特别是在同一方向上有两边突出器件的情况下。这样做能够避免无法组装的问题。

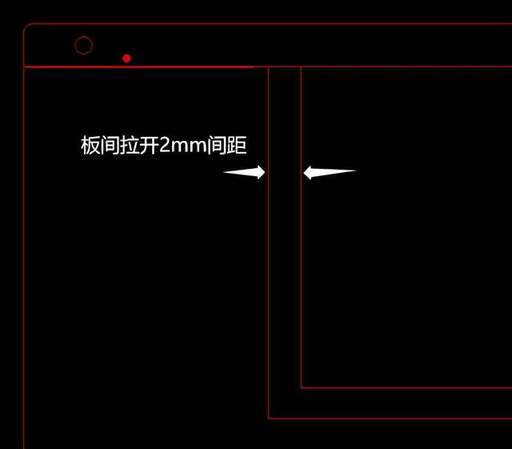

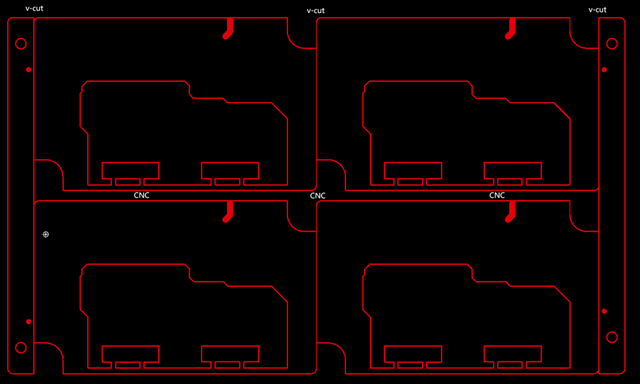

03V-CUT 线在板内

问题描述:在 L 形板框的倒扣无间距拼版中,由于常规的 V-CUT 分版方法是一刀切,从头至尾。板内中间局部 V-CUT,这会导致在板内部分切割单版,从而使中间处无法顺利成型分板。

造成损失:对于 L 形的板框倒扣无间距拼版,采用跳 V-CUT 的方法虽然可行,但成本较高。另一方面,如果考虑返工并添加邮票孔,可能会产生毛刺问题,并且同样会延误生产周期和增加成本。

解决办法:为了节省板材,L 形的板框可以采用倒扣拼版设计。然而,为了确保顺利成型和分板,需要在拼版之间保留 2mm 的间距。或者,也可以在连接处预先添加邮票孔以实现连接,然后在分板时轻松掰开。

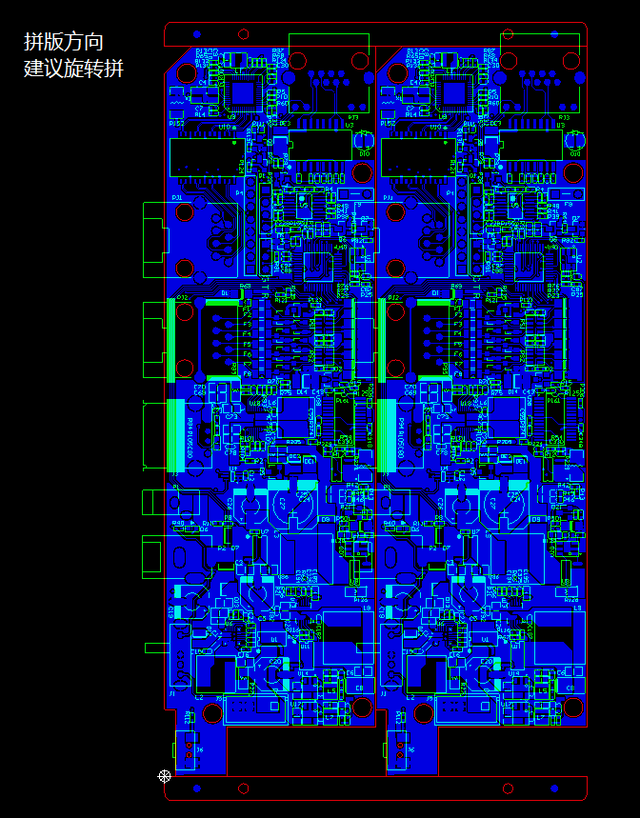

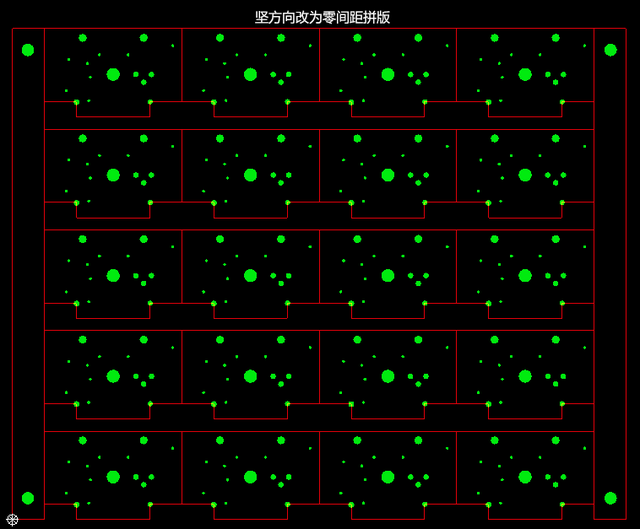

04 板边的器件超出到其他板内

问题描述:在板边有突出板外的元器件的情况下,采用无间距拼版会导致相邻板子上的元器件相互阻挡。特别是当采用顺拼方式时,一半的板子上的元器件将无法安装。

造成损失:此种板顺拼只能采取掰开一个一个手工组装元器件,但是会耽误生产周期,浪费成本。

解决办法:拼版时需注意版边突出板外的元器件,当只有一边的元器件突出板外可以采取倒扣拼版,突出版外的元器件朝外。

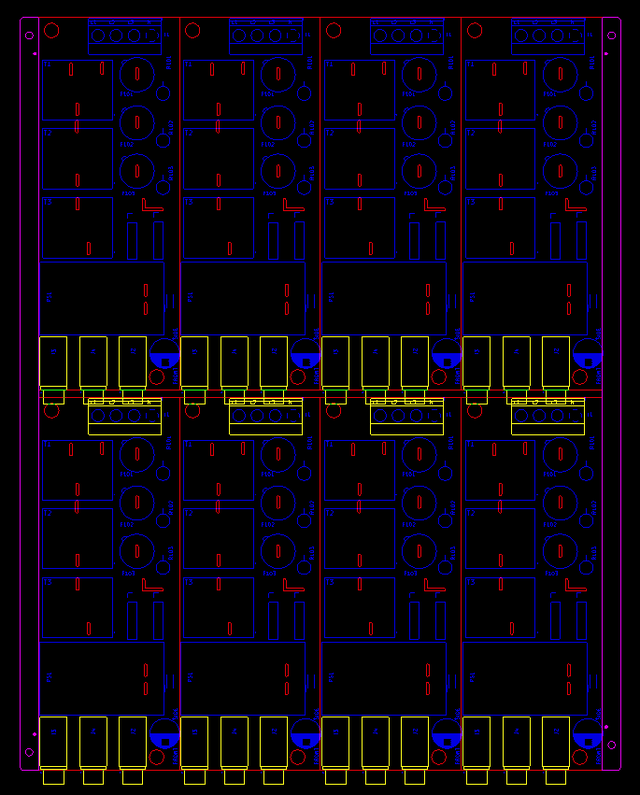

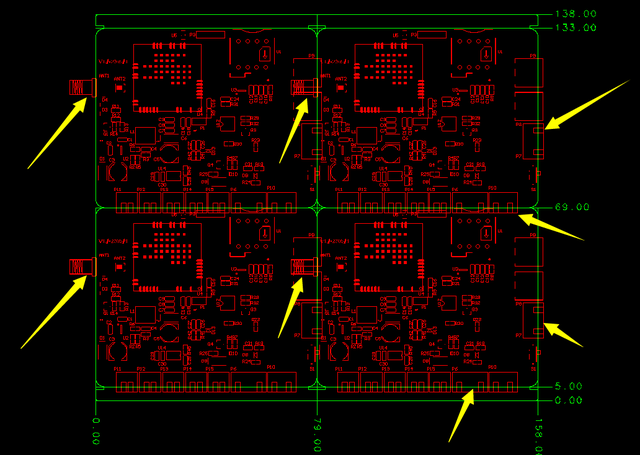

05 四周都有突出板外的器件

问题描述:当单板四周都有元器件突出板外时,采用无间距拼版方式会导致相邻板上的元器件相互干涉,使得板子无法顺利组装元器件。

造成损失:四周都有元器件突出板外的板子,实际上相当于没有进行拼版,无法组装元器件还得掰开成单板组装元器件,耽误生产周期,浪费成本。

解决办法:四周有元器件突出板外的版子,拼版时需要预留足够的间距,添加邮票孔连接单版,避免器件相互干涉。

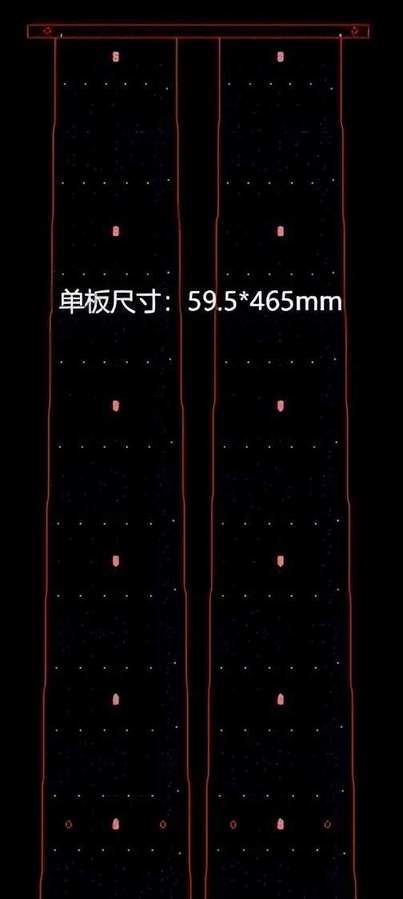

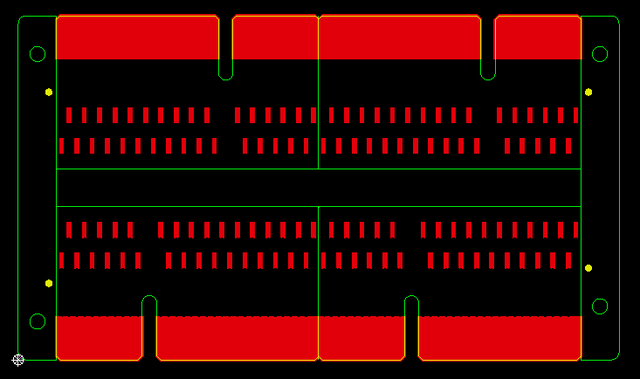

06 板子很长,工艺边加两头不合理

问题描述:在处理较长的板子拼版时,如果在两头添加工艺边并采用 V-CUT 分版方式,当板子横向通过贴片机时,由于板子无法支撑起整板重量在轨道上运转会出现下沉,导致无法贴片的情况。(拼版尺寸 480*127mm,华秋贴片设备能力是(长 490*460 宽),板子工艺边在短侧进板其板面宽为 480>460 受限)

造成损失:由于无法适应贴片机,只能加开治具或采用手工焊接的方式进行元器件的组装。这会导致成本增加和生产周期延长。

解决办法:在设计长板拼版时,应避免在两头添加工艺边,因为这会给制造端带来很大的困难。工艺边要加在长边,对于长边不平齐的板子,可以采用邮票孔方式连接,以确保顺利分版和组装。

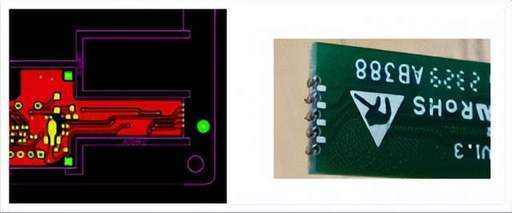

07 半孔处不能 V-CUT

问题描述:板边有半孔的板子半孔位置不能采取 V-CUT 方式连接,需留间距铣半孔,如果半孔上面 V-CUT 会把半孔 V-CUT 坏。

造成损失:半孔位置才让 V-CUT,把半孔里面的铜扯掉了,导致做出来的板子无法使用,只有重新生产,浪费成本,耽误交货日期。

解决办法:在设计半孔板子的拼版时,务必在半孔位置预留足够的间距。同时,为了避免半孔内的铜翘起并留下铜皮毛刺,应该先在半孔位置进行铣空操作,然后再进行成型处理。这样可以确保半孔板子的质量和稳定性。

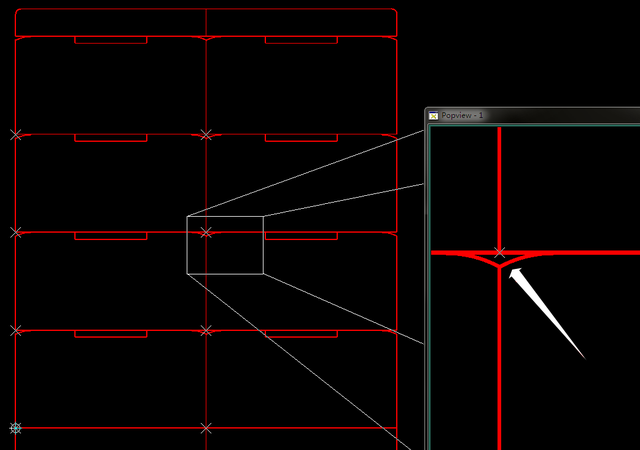

08 不是矩形的外形无间距拼版

问题描述:当单板的板角不是直角时,采用无间距拼版方式可能会导致连接处的凹槽比较小。由于成型铣刀的最小尺寸通常为 0.8mm,因此无法完成小于 0.8mm 凹槽的铣削,从而无法完成单板的成型。

造成损失:当外形不是直角无间距拼版版边的小槽无法铣空时,可采用钻连孔的方式把铣空位钻掉,但会导致生产周期延长和成本增加。

解决办法:在外形板边有小凹槽的情况下进行拼版时,务必预留足够的间距。通过对小槽加上间距并进行铣空处理,可以避免小槽无法铣削或 V-CUT 留下毛刺的问题。这样可以确保外形完美成型。

09 铣空板边很窄无间距拼版

问题描述:当单板内中间铣空板边实体没有留下多少的,采用无间距拼版,分板时导致板边实体被掰断。

造成损失:当单板中间铣空板边没有预留多少采用无间距拼版,分板时板边被掰坏无法使用,只能报废处理重新做版,因此会浪费成本。

解决办法:单板中间铣空版边没有预留多少时,留间距拼版铣空处理,不能做 V-CUT。避免分板时掰开把板边扯断。

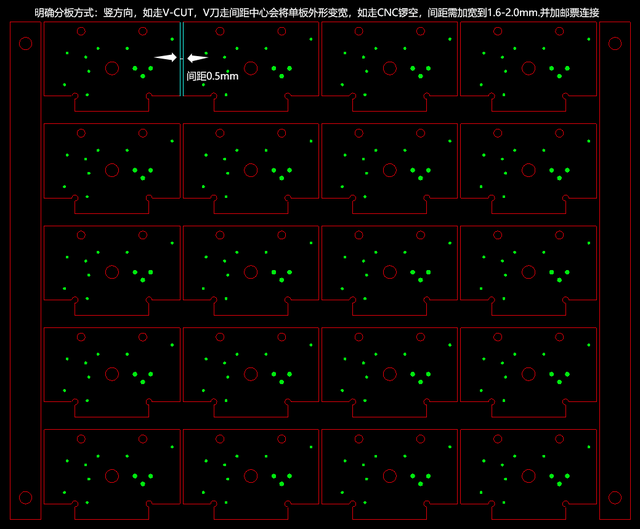

010 拼版留很小的间距

问题描述:铣板的最小拼版间距为 0.8mm,而 V-CUT 拼版则无需间距。当拼版间距小于 0.8mm 时,拼版的连接方式会变得不明确,导致无法进行生产。

造成损失:当拼版间距小于 0.8mm 时,由于拼版方式不明确,需要与设计工程师进行确认,这会导致沟通成本的浪费,从而耽误板子的生产周期。另外如果走 V-CUT,V 刀走间距中心贴片分板后外形会大于原始宽度,影响安装。

解决办法:建议 V-CUT 连接,采用无间距拼版。

对于拼版用间距的话,左右间距加 1.6mm 或 2.0mm,最小不应低于 0.8mm,并用邮票孔连接。

如有特殊要求需要拼版间距,需进行特殊说明。

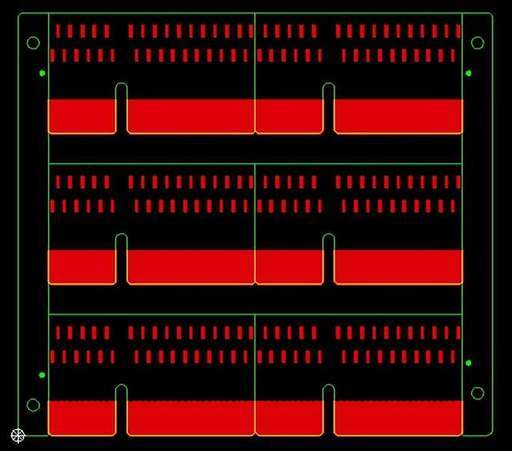

11 金(锡)手指倒扣拼版

问题描述:手指需斜边,拼版需将手指向外,倒扣,避开工艺边,方便生产手指斜边,需要做斜边的此条边长度不少于 30mm,最大尺寸 280mm。华秋不做跳斜。

造成损失:斜边方向朝板内,无法斜边倒角处理.

解决办法:金手指倒扣拼版,金手指朝外只能拼两排。

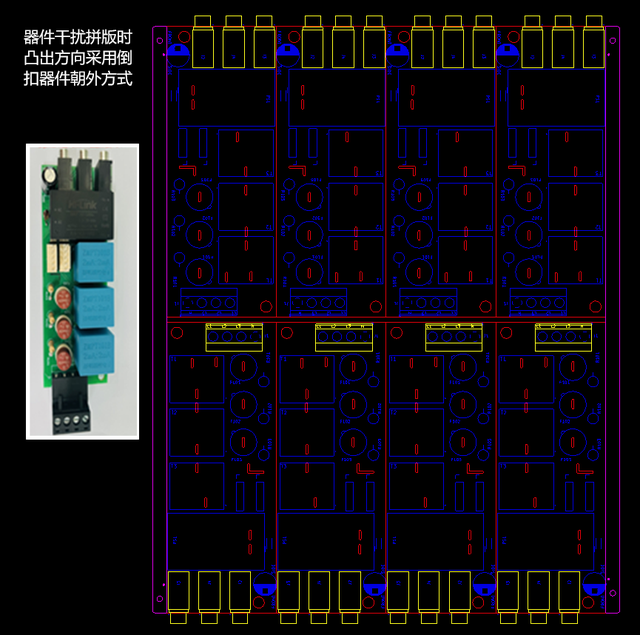

12 板边器件相互干涉

问题描述:在 PCBA 组装过程中,由于采用了无间距拼版,导致超出板外的元器件没有预留足够的间距,从而使器件相互干涉,无法进行元器件的组装。

造成损失:由于器件相互干涉导致无法组装元器件,只能手工掰开拼版并逐个焊接元器件。这不仅会耽误生产周期,还会增加成本。

解决办法:在进行拼版设计时,需要特别注意是否有元器件突出版外。如果有元器件突出版外,应将突出版外的一边朝外进行拼版,或者预留足够的拼版间距,以避免元器件相互干涉,从而导致无法组装的问题。

总结

通过深入了解拼版不合理案例,工程师可以更好地掌握如何优化拼版设计,提高生产效率,降低成本。在实际操作中,工程师们需要综合考虑各种因素,制定合理的拼版计划,选择适合的连接方式和拼版方法,以避免常见的不合理情况。通过不断优化拼版设计,电子行业的生产效率和产品质量将得到进一步提升。

评论